PRODUKTION

Ob Materialien, Techniken oder Formen: In puncto Produktion geben wir uns nie mit dem Erreichten zufrieden. Vielmehr arbeiten wir stetig daran, unsere hohe Qualität weiter zu verbessern, um den wechselnden Anforderungen unserer Kunden jederzeit und in jeder Hinsicht weiterhin gerecht bleiben zu können. Wir bekennen uns zum Standort Deutschland. Auch bei unseren Lieferanten setzen wir auf deutsche und westeuropäische Qualität. Sofern es möglich ist, bevorzugen wir Partner aus dem regionalen Umfeld und minimieren so die Transportwege im Sinne unserer ökologischen Verantwortung.

Dieselben hohen Maßstäbe setzen wir bei den zur Produktion gehörenden Services an: So liefern wir unsere verschiedenen Standardverpackungen in der Regel ab Lager innerhalb weniger Tage. Auf Anfrage sind viele Produkte auch in kleinen Mengen erhältlich.

Und sollte keine unserer Standardverpackungen Ihren Vorstellungen entsprechen, entwickeln wir in enger Zusammenarbeit mit Ihnen eine maßgeschneiderte Lösung. Sprechen Sie uns an!

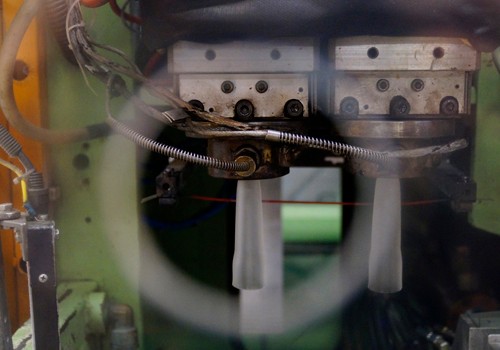

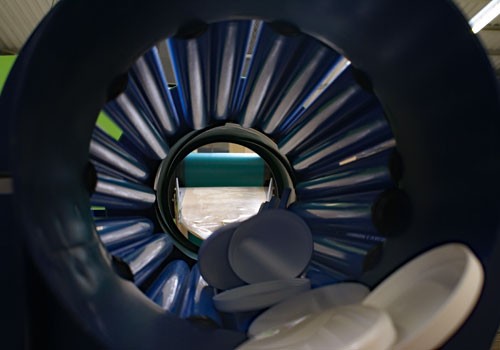

Mit dem Extrusionsblasen lassen sich Hohlkörper wie Kunststoffflaschen, -kanister und -fässer, aber auch technische Teile wie Kraftstofftanks oder Lüftungskanäle herstellen. Zunächst wird über eine Förderschnecke kontinuierlich Polymer aufgeschmolzen und durch eine am Extruderkopf angebrachte Düse gepresst. Es entsteht so ein Vorformling in Form eines Schlauches. Dessen Wandstärke lässt sich regulieren – je nach Form des zu fertigenden Produkts. Anschließend wird der heiße Kunststoffschlauch in eine Blasform (zwei Werkzeughälften) übergeben. Beim Schließen des Werkzeuges entsteht die Quetschnaht am Flaschenboden. Das bereits geschlossene Werkzeug fährt nun unter die Blasstation, wo auch gleich ein Dorn von oben herunterfährt, kalibriert und den noch formbaren Schlauch mittels Druckluft aufbläst. Durch Zuführen der Druckluft wird der formbare Kunststoff an die im inneren befindliche Kontur des Werkzeugs gepresst. Da die Werkzeuge wassergekühlt sind, ist ein Abkühlen und Erstarren des Kunststoffes recht schnell gegeben. An Flaschenhals, Boden und der durch die beiden Werkzeughälften hervorgerufenen Nahtstelle entstehen sogenannte Butzen. Je nach Fertigungsprozess werden diese entweder gleich beim Öffnen oder im Rahmen einer Nachbearbeitung entfernt. Die entstandenen Butzen werden umgehend zu Regenerat granuliert und dem Herstellungsprozess wieder zugeführt. Die Wanddickenregulierung lässt je nach Wunsch oder Bedarf den Spalt zwischen Düse und Kern kleiner oder größer werden. Somit kann man die Wandstärke dem Blasteil entsprechend im gewünschten Bereich erhöhen oder verringern. Anders als beim Spritzgießen wird beim Extrusionsblasformverfahren der heiße Kunststoff in ein offenes Werkzeug eingebracht. Wesentliche Vorteile sind die unmittelbare Herstellung von Hohlteilen und die einfache Einstellung der Wanddicke.

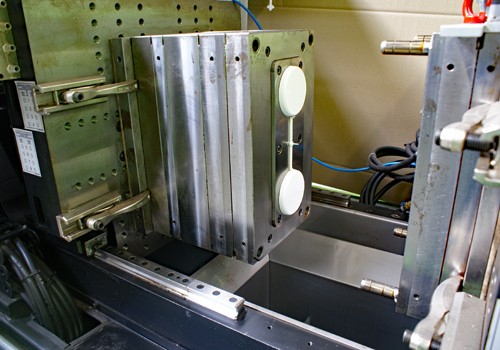

Das Spritzgießen ist ein Standardverfahren zur Verarbeitung von Kunststoffen und kommt insbesondere bei der massenhaften Herstellung komplizierter Formteile zum Einsatz. Von Vorteil sind hierbei die folgenden für das Spritzgießen typischen Verfahrensmerkmale:

- einfacher, voll automatisierbarer Prozessablauf – vom Rohstoff bis zum fertigen Teil

- keine oder nur geringe Nachbearbeitung

- hohe Genauigkeit der Reproduktion

Nach DIN 24 450 stellt eine Spritzgießmaschine unter Druck diskontinuierlich Formteile aus makromolekularen Formmassen her. Dafür muss das meist als Granulat angelieferte Rohmaterial zunächst in einen fließfähigen Zustand gebracht werden. Die plastifizierte Masse wird dann in ein geschlossenes Werkzeug, das einen Hohlraum entsprechend dem zu fertigenden Formteil aufweist, eingespritzt und anschließend gekühlt. Ist die Masse ausgehärtet, wird das Werkzeug geöffnet und das fertige Teil ausgeworfen. Eine Steuereinrichtung koordiniert die einzelnen Produktionsschritte der Maschine, die sich teilweise auch zeitlich überlagern. Je kürzer die für den Spritzgießprozess benötigte Zykluszeit ist, umso höher ist die Ausstoßleistung – und umso wirtschaftlicher gestaltet sich die Produktion von Formteilen.